歡迎您(nín)訪問“合肥市www.17c.com91嫩草環保科技有限公司”企業(yè)官網!

當前位置: 網站首(shǒu)頁 > 新聞動態

聯係我們

公司名稱: 合肥市www.17c.com91嫩草環保(bǎo)科技有限公司

官方網址: www.jiudianzhusu.cn

聯係電(diàn)話:150-5515-7685

企業固話:0551-64388109

電子郵箱:Keposhine@163.com

公司地址:合肥市(shì)新站區緯二路北嘉臣(chén)科技園科研樓二樓

產品知識

當前位置: 網站首頁 > 新(xīn)聞動態 > 產品知識

AO工藝的(de)硝化與反硝化原理解(jiě)釋 這篇文章說透了!

來源:www.17c.com91嫩草環保 發布時間:2020-10-14

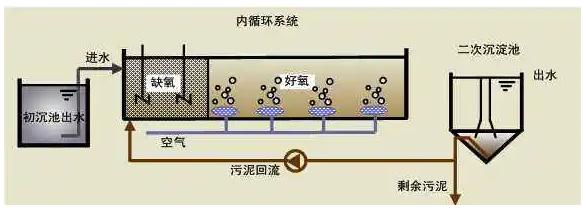

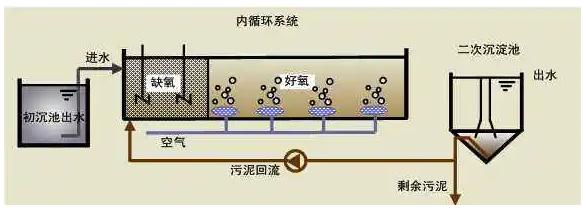

AO工藝通常是在常規的好氧活性汙泥法處理係統(tǒng)前,增加一段缺氧生物處理過程。在好氧段,好氧微生物氧化分解汙水中的BOD5,同時進行(háng)硝化反應,有機氮和氨氮,在好氧段轉化為硝化氮並回流到(dào)缺氧段(duàn),其(qí)中的反硝化細菌利用化和(hé)態氮和汙水中(zhōng)的有機碳進行反硝化反應,使化合態氮變成分子態氮,同時去除(chú)碳和氫的效果。這裏(lǐ)著重介紹生(shēng)物脫氮原理。

(1)生物脫氮的基本原理:

傳統的生(shēng)物脫氮機理(lǐ)認(rèn)為:脫氮過(guò)程一(yī)般包括氨(ān)化、硝(xiāo)化和反(fǎn)硝化三個(gè)過程。

①氨化(huà)( Ammonification):廢水中的含氮有機物,在生物處理過程中被好氧或厭氧異(yì)養型微生物(wù)氧化分解(jiě)為氨氮的過程。

②硝化( Nitrification):廢水中的氨氮在硝化菌(好氧自養型微生物)的作用下被轉化為NO2二和NO3的(de)過程。

③反硝化( Denitrification):廢水中(zhōng)的NO2和NO3在缺氧(yǎng)條件下以及反硝化菌(兼性異養型細菌)的作用下被還原為N2的過程,其中硝化反應分為兩步進行:亞硝化(huà)和硝化。硝化反應過程方程(chéng)式如下所示:

①亞硝化反應:NH4++1.5O2→NO2-+H2O+2H+

②硝化(huà)反應:NO2-+0.5O2→NO3-

③總的硝化反應:NH4++2O2→NO3-+H2O+2H+

反硝化反應過程分三步進(jìn)行,反應方程式如下所示(以甲醇為電子供(gòng)體為例(lì)):

*步:3NO3-+CH3OH→3NO2+2H2O+CO2

第二(èr)步:2H++2NO2-+CH3OH→N2+3H2O+CO2

第三步:6H++6NO3-+5CH3OH→3N2+13H2O+5CO2

除了上述脫氮原理外,還有一種短程反硝(xiāo)化作(zuò)用可以脫氮,即氨氮在O池中未被完全硝化生成NO3-,而是生成(chéng)了(le)大(dà)量的NO2-N,但在A池NO2同樣被作為(wéi)受氫體而(ér)進行脫氮(上述第二步可知);再者在A池(chí)NO2-同樣也可和(hé)NH4+進行(háng)脫氮,即短程反硝化的過程可以表示為:NH4++NO2→N2+2H2O。

(2)A/O脫(tuō)氮工藝主要特征(zhēng)

將脫氮池(chí)設置在去碳硝化過程的前端,一方麵使脫氮過程(chéng)能直接利用進水中的有機碳源而可以省去外加碳源;另一方麵,則通過消化池混(hún)合液的回流而使其(qí)中的NO3-在脫氮池中進行反(fǎn)硝化(huà),且利用了短程硝化-反硝化以及短程硝化(huà)厭氧氨氧化等工藝特點(diǎn)。

因此工藝內回流比的(de)控製是較為(wéi)重要的(de),因為如內回流比過低,則將導致(zhì)脫氮池中(zhōng)BOD5/NO3-過高,從而是反硝化菌無足夠(gòu)的NO3-或NO2-作電子受體而(ér)影響反硝化速率;如內回流比過高,則將(jiāng)導致BOD5/NO3-或BOD5/NO3-等過低,同樣將因反(fǎn)硝化菌得不到足夠的碳源作電子供(gòng)體而抑製反硝化菌的生長。

A/O工藝中因隻有(yǒu)一(yī)個汙(wū)泥回(huí)流係統(tǒng),因而使好氧異養菌、反硝化菌和硝化菌(jun1)都處於(yú)缺氧/好(hǎo)氧交替的環境中,這樣構成的(de)一種混(hún)合菌群係統,可使(shǐ)不同菌屬在不同的條件下充分發揮它們的優勢。

將反硝化(huà)過程前置的另—個(gè)優點是可(kě)以借(jiè)助於反硝化過程中產生的堿度來實現對硝化過程中對堿度消耗的內部補充作用(yòng)。在脫氮反應池(A段)中,進(jìn)入脫(tuō)氮池的廢水(shuǐ)中(zhōng)的COD、BOD5和氨氮的濃度在反硝化菌的作用下均有所下降(COD和BOD5的下降是(shì)由反硝化菌在反硝化(huà)反過程中對碳源的利用所致),而氨氮的下降則是由反硝化菌的微生物細胞合成作用以及短程硝化-厭氧氨氧化所(suǒ)致),NO3-N的濃度則因反硝化作(zuò)用而有大幅度下降;在硝化反應池(O段)中,隨硝化(huà)作(zuò)用的迸行,NO3-的濃度快速上(shàng)升,而通過內循環(huán)大比例的回(huí)流,反硝化段的NO3-N含(hán)量通過反硝化菌的作用明顯下降,COD和BOD5則在異(yì)養菌的作用下不斷下降。氨氮濃(nóng)度的下降速率並不與NO3-濃度的上升相適應,這主要是由於異養菌對有機物的氨化而產(chǎn)生的補償作用造成的。

與傳(chuán)統(tǒng)的生物(wù)脫氮工(gōng)藝相比,A/O係統不必投加外碳源,可充分利用原汙水中的有機(jī)物作碳源進(jìn)行反硝化,同時達到降低BOD5和(hé)脫氮的目的;AO係統(tǒng)中缺氧反硝化段設在好氧硝化段之前,因而當原(yuán)水中堿度不足時,可利用反硝化過程中產生的堿度來補充硝(xiāo)化過程中對堿度的(de)消耗。此(cǐ)外,AO工(gōng)藝中隻有一個汙泥回流係統,混(hún)合菌(jun1)群交替處於缺氧和(hé)好氧狀態及有機物濃度高和低的條件,有利於改善汙(wū)泥的沉降性能及控製汙泥的膨脹。

(3)硝(xiāo)化反應主要影響因(yīn)素與控製要求

①好氧條件,並保持一定的堿度。氧是硝化反應(yīng)的電子受體,硝化池內溶解氧的高低,必將影響硝化反應的進程,溶解氧質量濃度一般維持(chí)在2~3mg/L,不得低於1mg/L,當溶解氧質量濃度低於0.5~0.7mg/時,氨的硝態(tài)反應將(jiāng)受到抑製。

除此之外,硝化菌對pH值的變化(huà)十分敏感,為保持適宜pH值,廢水應保持足夠的堿度以調節pH值的變化,對硝化菌的適宜pH值(zhí)為8.0-8.4。

②混合(hé)液中有機物含量不宜過高(gāo),否則硝化菌難成為優勢菌種(zhǒng)。

③硝化反應的適宜溫度是20~35℃。當溫度在5~35℃之間由低向高逐漸升高時,硝化反應的速率將隨溫度的升高而加快,而當(dāng)溫度低(dī)至5℃時(shí),硝化反(fǎn)應完全停止。對於去碳和硝化在同一個池子中完成的脫氮工藝而言,溫度對硝化速率的影響更為明顯。當溫度低於15℃時即發現硝化速率迅速下降。低溫(wēn)狀態對硝化細菌有很強的抑製作用,如溫(wēn)度為12~14℃時,反應器出水常會出現亞硝酸鹽積累的現象。因此,溫度(dù)的控製時相當重要(yào)的,

④硝(xiāo)化(huà)菌在硝(xiāo)化(huà)池內的停留時(shí)間(jiān),即生物固(gù)體平均停留時間,必須大於*小的世代(dài)時間,否則硝(xiāo)化菌會從(cóng)係統中流失殆(dài)盡。

⑤有害物質的(de)控製。除(chú)重金屬外,對(duì)硝化反應產生抑製作用的物質有高濃度NH4+-N、高濃度有機基(jī)質以及絡(luò)合陽離子等。

(4)反硝化反應主要(yào)影響因素與控製要求

①碳源(C/N)的控製。生物脫氮的反硝化過程(chéng)中,需要(yào)一定數量的碳源(yuán)以保證一定的碳氮比,而使反硝化反(fǎn)應能順利地(dì)進行。

碳源的控製(zhì)包括碳源種類的(de)選擇、碳源需求量及供給方式等,反硝化菌碳源的供給可用外加碳源的方法(fǎ)(如傳統脫氮工藝)、利用原廢(fèi)水中的有機碳(如前置反硝化工藝等)的方(fāng)法來實現。

反硝化的碳(tàn)源可分為三類(lèi):*類為外加碳源,如甲醇、乙醇、葡萄(táo)糖、澱粉、蛋(dàn)白質等,但以甲醇為(wéi)主;第二類為原廢水(shuǐ)中(zhōng)的(de)有機碳為細胞物(wù)質(zhì),細菌利用細胞成分進(jìn)行內源反硝(xiāo)化,但反硝化速率*慢。

當原廢水中的BOD5與TKN(總凱氏氨)之比在5~8時,BOD5與TKN之比大於3~5時,可認為碳源充足。如需外加碳源,多(duō)采用甲醇,因甲醇被分解後產物為CO2、H2O,不留任何難降解的產物。

②反硝化反應*適宜的pH值(zhí)為8~8.6,pH值高於8.6或低於6,反硝化速率(lǜ)將大幅(fú)度下降(jiàng)。

③反硝化反應*適宜的溫度是20~40℃。低於15℃反硝化反應(yīng)速率降低,為了保持一定的(de)反應速率,在冬季時(shí)采用降低處理負荷、提高(gāo)生(shēng)物固體平均(jun1)停留時間以及水(shuǐ)力停留(liú)時間等措施。

④反硝(xiāo)化菌屬於異養兼性厭氧菌,在無分子氧但存在硝酸和亞硝酸離子的條件下,一方麵(miàn),它們能夠利用這些離子中的氧進(jìn)行呼(hū)吸,使硝酸鹽還原;另一方麵,因為反硝化菌(jun1)體內的某(mǒu)些(xiē)酶係統組分隻有在有氧條件下才能(néng)合成,所以反硝化菌適宜在厭氧、好氧條件交替下(xià)進行,故溶解氧應控製在0.5mg/以(yǐ)下。

(1)生物脫氮的基本原理:

傳統的生(shēng)物脫氮機理(lǐ)認(rèn)為:脫氮過(guò)程一(yī)般包括氨(ān)化、硝(xiāo)化和反(fǎn)硝化三個(gè)過程。

①氨化(huà)( Ammonification):廢水中的含氮有機物,在生物處理過程中被好氧或厭氧異(yì)養型微生物(wù)氧化分解(jiě)為氨氮的過程。

②硝化( Nitrification):廢水中的氨氮在硝化菌(好氧自養型微生物)的作用下被轉化為NO2二和NO3的(de)過程。

③反硝化( Denitrification):廢水中(zhōng)的NO2和NO3在缺氧(yǎng)條件下以及反硝化菌(兼性異養型細菌)的作用下被還原為N2的過程,其中硝化反應分為兩步進行:亞硝化(huà)和硝化。硝化反應過程方程(chéng)式如下所示:

①亞硝化反應:NH4++1.5O2→NO2-+H2O+2H+

②硝化(huà)反應:NO2-+0.5O2→NO3-

③總的硝化反應:NH4++2O2→NO3-+H2O+2H+

反硝化反應過程分三步進(jìn)行,反應方程式如下所示(以甲醇為電子供(gòng)體為例(lì)):

*步:3NO3-+CH3OH→3NO2+2H2O+CO2

第二(èr)步:2H++2NO2-+CH3OH→N2+3H2O+CO2

第三步:6H++6NO3-+5CH3OH→3N2+13H2O+5CO2

除了上述脫氮原理外,還有一種短程反硝(xiāo)化作(zuò)用可以脫氮,即氨氮在O池中未被完全硝化生成NO3-,而是生成(chéng)了(le)大(dà)量的NO2-N,但在A池NO2同樣被作為(wéi)受氫體而(ér)進行脫氮(上述第二步可知);再者在A池(chí)NO2-同樣也可和(hé)NH4+進行(háng)脫氮,即短程反硝化的過程可以表示為:NH4++NO2→N2+2H2O。

(2)A/O脫(tuō)氮工藝主要特征(zhēng)

將脫氮池(chí)設置在去碳硝化過程的前端,一方麵使脫氮過程(chéng)能直接利用進水中的有機碳源而可以省去外加碳源;另一方麵,則通過消化池混(hún)合液的回流而使其(qí)中的NO3-在脫氮池中進行反(fǎn)硝化(huà),且利用了短程硝化-反硝化以及短程硝化(huà)厭氧氨氧化等工藝特點(diǎn)。

因此工藝內回流比的(de)控製是較為(wéi)重要的(de),因為如內回流比過低,則將導致(zhì)脫氮池中(zhōng)BOD5/NO3-過高,從而是反硝化菌無足夠(gòu)的NO3-或NO2-作電子受體而(ér)影響反硝化速率;如內回流比過高,則將(jiāng)導致BOD5/NO3-或BOD5/NO3-等過低,同樣將因反(fǎn)硝化菌得不到足夠的碳源作電子供(gòng)體而抑製反硝化菌的生長。

A/O工藝中因隻有(yǒu)一(yī)個汙(wū)泥回(huí)流係統(tǒng),因而使好氧異養菌、反硝化菌和硝化菌(jun1)都處於(yú)缺氧/好(hǎo)氧交替的環境中,這樣構成的(de)一種混(hún)合菌群係統,可使(shǐ)不同菌屬在不同的條件下充分發揮它們的優勢。

將反硝化(huà)過程前置的另—個(gè)優點是可(kě)以借(jiè)助於反硝化過程中產生的堿度來實現對硝化過程中對堿度消耗的內部補充作用(yòng)。在脫氮反應池(A段)中,進(jìn)入脫(tuō)氮池的廢水(shuǐ)中(zhōng)的COD、BOD5和氨氮的濃度在反硝化菌的作用下均有所下降(COD和BOD5的下降是(shì)由反硝化菌在反硝化(huà)反過程中對碳源的利用所致),而氨氮的下降則是由反硝化菌的微生物細胞合成作用以及短程硝化-厭氧氨氧化所(suǒ)致),NO3-N的濃度則因反硝化作(zuò)用而有大幅度下降;在硝化反應池(O段)中,隨硝化(huà)作(zuò)用的迸行,NO3-的濃度快速上(shàng)升,而通過內循環(huán)大比例的回(huí)流,反硝化段的NO3-N含(hán)量通過反硝化菌的作用明顯下降,COD和BOD5則在異(yì)養菌的作用下不斷下降。氨氮濃(nóng)度的下降速率並不與NO3-濃度的上升相適應,這主要是由於異養菌對有機物的氨化而產(chǎn)生的補償作用造成的。

與傳(chuán)統(tǒng)的生物(wù)脫氮工(gōng)藝相比,A/O係統不必投加外碳源,可充分利用原汙水中的有機(jī)物作碳源進(jìn)行反硝化,同時達到降低BOD5和(hé)脫氮的目的;AO係統(tǒng)中缺氧反硝化段設在好氧硝化段之前,因而當原(yuán)水中堿度不足時,可利用反硝化過程中產生的堿度來補充硝(xiāo)化過程中對堿度的(de)消耗。此(cǐ)外,AO工(gōng)藝中隻有一個汙泥回流係統,混(hún)合菌(jun1)群交替處於缺氧和(hé)好氧狀態及有機物濃度高和低的條件,有利於改善汙(wū)泥的沉降性能及控製汙泥的膨脹。

(3)硝(xiāo)化反應主要影響因(yīn)素與控製要求

①好氧條件,並保持一定的堿度。氧是硝化反應(yīng)的電子受體,硝化池內溶解氧的高低,必將影響硝化反應的進程,溶解氧質量濃度一般維持(chí)在2~3mg/L,不得低於1mg/L,當溶解氧質量濃度低於0.5~0.7mg/時,氨的硝態(tài)反應將(jiāng)受到抑製。

除此之外,硝化菌對pH值的變化(huà)十分敏感,為保持適宜pH值,廢水應保持足夠的堿度以調節pH值的變化,對硝化菌的適宜pH值(zhí)為8.0-8.4。

②混合(hé)液中有機物含量不宜過高(gāo),否則硝化菌難成為優勢菌種(zhǒng)。

③硝化反應的適宜溫度是20~35℃。當溫度在5~35℃之間由低向高逐漸升高時,硝化反應的速率將隨溫度的升高而加快,而當(dāng)溫度低(dī)至5℃時(shí),硝化反(fǎn)應完全停止。對於去碳和硝化在同一個池子中完成的脫氮工藝而言,溫度對硝化速率的影響更為明顯。當溫度低於15℃時即發現硝化速率迅速下降。低溫(wēn)狀態對硝化細菌有很強的抑製作用,如溫(wēn)度為12~14℃時,反應器出水常會出現亞硝酸鹽積累的現象。因此,溫度(dù)的控製時相當重要(yào)的,

④硝(xiāo)化(huà)菌在硝(xiāo)化(huà)池內的停留時(shí)間(jiān),即生物固(gù)體平均停留時間,必須大於*小的世代(dài)時間,否則硝(xiāo)化菌會從(cóng)係統中流失殆(dài)盡。

⑤有害物質的(de)控製。除(chú)重金屬外,對(duì)硝化反應產生抑製作用的物質有高濃度NH4+-N、高濃度有機基(jī)質以及絡(luò)合陽離子等。

(4)反硝化反應主要(yào)影響因素與控製要求

①碳源(C/N)的控製。生物脫氮的反硝化過程(chéng)中,需要(yào)一定數量的碳源(yuán)以保證一定的碳氮比,而使反硝化反(fǎn)應能順利地(dì)進行。

碳源的控製(zhì)包括碳源種類的(de)選擇、碳源需求量及供給方式等,反硝化菌碳源的供給可用外加碳源的方法(fǎ)(如傳統脫氮工藝)、利用原廢(fèi)水中的有機碳(如前置反硝化工藝等)的方(fāng)法來實現。

反硝化的碳(tàn)源可分為三類(lèi):*類為外加碳源,如甲醇、乙醇、葡萄(táo)糖、澱粉、蛋(dàn)白質等,但以甲醇為(wéi)主;第二類為原廢水(shuǐ)中(zhōng)的(de)有機碳為細胞物(wù)質(zhì),細菌利用細胞成分進(jìn)行內源反硝(xiāo)化,但反硝化速率*慢。

當原廢水中的BOD5與TKN(總凱氏氨)之比在5~8時,BOD5與TKN之比大於3~5時,可認為碳源充足。如需外加碳源,多(duō)采用甲醇,因甲醇被分解後產物為CO2、H2O,不留任何難降解的產物。

②反硝化反應*適宜的pH值(zhí)為8~8.6,pH值高於8.6或低於6,反硝化速率(lǜ)將大幅(fú)度下降(jiàng)。

③反硝化反應*適宜的溫度是20~40℃。低於15℃反硝化反應(yīng)速率降低,為了保持一定的(de)反應速率,在冬季時(shí)采用降低處理負荷、提高(gāo)生(shēng)物固體平均(jun1)停留時間以及水(shuǐ)力停留(liú)時間等措施。

④反硝(xiāo)化菌屬於異養兼性厭氧菌,在無分子氧但存在硝酸和亞硝酸離子的條件下,一方麵(miàn),它們能夠利用這些離子中的氧進(jìn)行呼(hū)吸,使硝酸鹽還原;另一方麵,因為反硝化菌(jun1)體內的某(mǒu)些(xiē)酶係統組分隻有在有氧條件下才能(néng)合成,所以反硝化菌適宜在厭氧、好氧條件交替下(xià)進行,故溶解氧應控製在0.5mg/以(yǐ)下。