歡迎您訪問“合肥市科(kē)柏盛環保科技有限公司”企業官(guān)網!

當前位置: 網站首頁 > 新聞動態

聯係我們

公司名稱: 合肥市www.17c.com91嫩草環保科技有限(xiàn)公司

官方網址: www.jiudianzhusu.cn

聯係電話:150-5515-7685

企業固話(huà):0551-64388109

電子郵箱(xiāng):Keposhine@163.com

公(gōng)司地址:合肥市新(xīn)站區緯二路北嘉臣(chén)科技園科研樓二樓

產品知識

當前位置: 網站首頁 > 新聞動態 > 產品知識

袋式除塵器在噴霧幹(gàn)燥塔上的應用

來源:科柏(bǎi)盛環保 發布時間:2023-02-01

本文通過對(duì)陶瓷行業噴霧幹燥塔的煙氣除塵係統的(de)工作特點進行深入分析,設計並製造了(le)一個實用的控製係統,其(qí)功能(néng)完整、結構簡(jiǎn)化,並對該控(kòng)製係統的成功經驗進行總結(jié)。

1、引言

在生產陶瓷地磚的(de)噴霧幹燥塔工序中,傳統的除塵方法是采用旋風除塵器除塵,但是該除塵方(fāng)法的效果不徹底。近年來(lái)由於清潔生產和節能減排(pái)的需要,各企業在此基礎上增加使(shǐ)用了袋式除塵器。旋風除塵(chén)器用作粗濾,袋式除塵器用作細濾,二者雙管齊下。雖然投入增加(jiā)了,但減(jiǎn)少了噴霧幹燥塔對大氣層的粉塵排放(fàng)量,同時能夠使可用粉塵回收再利用,起到了一舉兩得的(de)效果。

2、袋式除塵器工作原理與說明

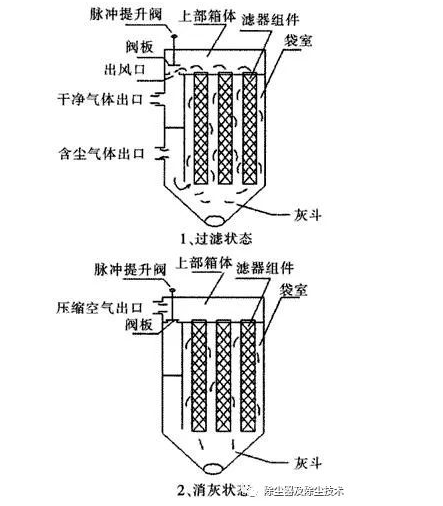

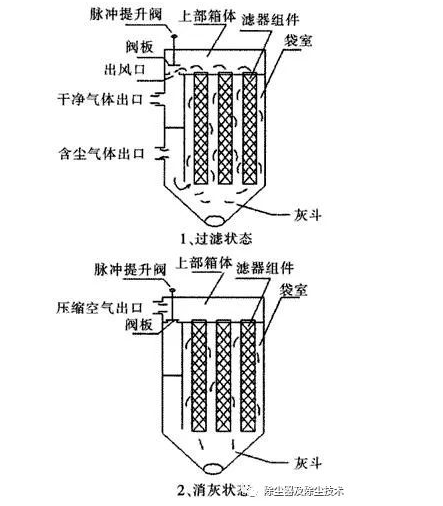

袋式除塵器(qì)采用滌綸針剌氈濾料作為過濾材料(濾芯),透氣性能強,除塵效(xiào)率高。將其製作成一個個(gè)由金屬(shǔ)骨(gǔ)架包裹的圓柱狀中空的濾氣組件(jiàn)(俗稱布袋),把數個濾氣組件(圖1為三件)裝進一個特製的(de)箱體內,簡稱為氣箱(xiāng)脈衝袋,如圖1所示。而袋式除塵器是(shì)由多個這樣的氣箱脈(mò)衝袋組成。

氣箱脈衝袋除塵器,采(cǎi)用反吹除塵法,不僅能淨化一般的含(hán)塵硫氣(qì)體(tǐ),還能處理入(rù)口濃度達1300g/Nm3的含塵氣體。煙氣中所含的(de)水蒸氣由於其溫度較高,在100℃左右,初呈氣(qì)態;從噴霧塔出來後,溫度(dù)有所降低,冷凝成水滴附在煙氣中的塵粒上,呈現霧狀(zhuàng);進入氣箱脈衝袋除塵器時塵粒即被捕集下來。

除塵清灰工作過程為:以一個袋為例,含塵氣體由進口處直接進(jìn)入氣箱的袋室;由於有負壓風(fēng)機的引力驅動作用,含塵氣體由(yóu)外及裏,自(zì)下而上,克服阻力,穿越濾芯到達上部箱體;粉塵就會被阻擋在濾器組件之外,小的顆粒(lì)被吸附在(zài)濾芯(xīn)的表麵,大(dà)的顆粒直(zhí)接掉到下麵(miàn)的灰鬥中;經過過濾(lǜ)後的含有微塵的氣體在脈衝(chōng)提升(shēng)閥處匯集,之後從出風口(kǒu)排出,此時(shí)便(biàn)是幹淨(jìng)的氣(qì)體(tǐ)。這個工作過(guò)程如圖1中的過(guò)濾(lǜ)狀態所示,過濾狀態(tài)就是對含塵氣體進(jìn)行除塵。當過濾工作達到一定時間(或阻力達到預先設定值),清灰過程開始。其工作過程為(wéi):控製器發出信號,使脈衝提升閥關閉,阻斷排氣;壓縮空氣脈衝閥開啟,以大(dà)於0.5MPa的壓縮空氣經脈衝閥(fá)噴入淨氣室;並迅速(sù)膨脹入(rù)濾袋(dài)內,並產生振動作用,清除(chú)濾袋外側表麵上的粉塵,粉塵掉落到灰鬥,如圖1中的清灰狀態所示。這個動作完成後(大約6~15s),壓縮空氣脈衝閥關閉,提升閥重新打開,該(gāi)箱室的濾袋重新回到(dào)過(guò)濾狀態。

噴霧塔的尾氣中含有大量的粉塵和SO2等廢氣,經過(guò)旋風(fēng)除塵和(hé)布袋除塵(chén)後的煙氣的粉塵(chén)量可降到40mg/m3以下(xià),比之前的8000mg/m3降(jiàng)低了兩個數量級,效果非常明顯。除下來的粉塵都是陶泥粉,可以回收利用。

本文(wén)中袋式除塵器由18個氣箱脈衝袋組成。氣箱脈衝袋需要定期清除濾芯(xīn)表麵的粉塵,防止(zhǐ)堵塞。清灰時采用分箱(袋)清灰的方式,逐箱隔離、輪流進行,逐一按要求(qiú)進行清灰直至(zhì)*後一個箱室清灰完畢,此(cǐ)為一個(gè)清灰周期(qī)。除塵(chén)器的脈衝噴吹寬度和清灰(huī)周期,是由清灰程序控製器自動控製連續進行,從而保證了清灰的效(xiào)果。

3、控製係統設計

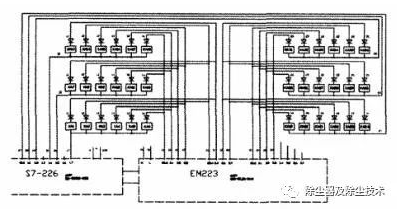

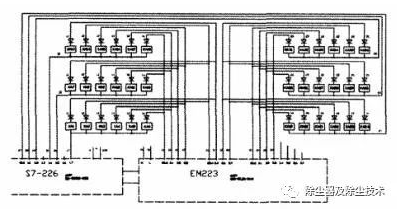

在清灰過程中,氣箱脈衝袋的提升脈衝閥和噴(pēn)氣脈衝閥的動作要密切配合。其動作流程是:先關斷提升脈衝(chōng)閥,再打開噴氣脈衝閥;幾秒之後進行壓力檢測;然(rán)後關斷噴氣脈衝閥,*後打開提升脈衝(chōng)閥。係統輸出信號,通過電磁閥來關斷或(huò)開啟這些脈衝閥,控製每個氣(qì)箱脈衝袋的清灰過程。如此眾多的輸出口,筆者通過(guò)陣列的方式,簡化輸出口的數量,通過增加軟件指令的措施來實現輸出口的控製,並且其功能不(bú)會(huì)減少,如圖2所示。

在本係統中采用西門子可編程控製器S7—226外帶一個(gè)擴展模塊EM223,其中KA1~KA18是控製1~18號(hào)脈(mò)衝(chōng)提升閥的中(zhōng)繼,KA19~KA36是控製1~18號脈衝噴氣閥的中(zhōng)繼,這些都不可缺(quē)省。這36個中繼如果用36個輸出口來驅(qū)動,勢必繁(fán)多(duō)。由於本文采用輪流清灰的工作特點,因此(cǐ)18個脈衝提升閥任何時候隻有一個(gè)動作,18個脈衝噴氣閥任何(hé)時候也隻有一(yī)個動作,現隻用Q1.0~Q3.3中的18個輸出口,利用陣(zhèn)列即(jí)可實現對36個輸出口的驅動(dòng)。例如:如(rú)果要實現2號噴氣閥KA20動作,隻要程序中同(tóng)時輸出Q1.0和Q3.2就可以了。指令如下:

= Q1.0

= Q3.2

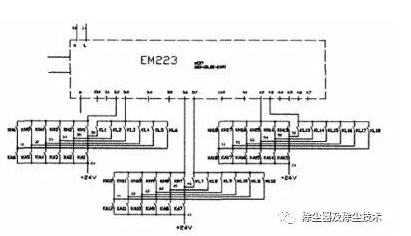

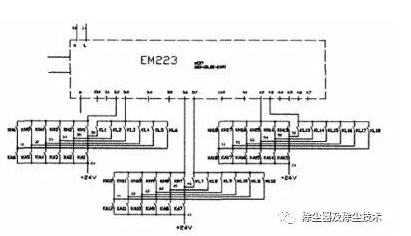

在本係統的設計過程中,考慮(lǜ)到要自動檢測每個袋的工作狀況,特別(bié)是要(yào)檢測布袋是否破損或者(zhě)堵塞,因此需要PLC設(shè)定檢測輸(shū)入口。當布(bù)袋有破損時,在壓縮空氣噴氣數秒之內,壓(yā)力下降太快,用壓力表可檢測出它(tā)的壓力會明顯降低;壓力過低,壓力表輸出(chū)一(yī)個檢(jiǎn)測信號(如KL)給PLC,進行報警並(bìng)指示,以便及時處理。而在壓縮空氣噴氣(qì)數秒之內檢測(cè)壓力過高(gāo),則表示布袋被粉(fěn)塵堵塞,壓力下降太慢,過濾性能(néng)差了,壓力(lì)表也會輸出一個檢測信號(如KH)給PLC,進行報警並指示,以便及(jí)時處理。如此眾多的輸入(rù)接口,須進行簡化(huà)處理。如圖3所示:本設計隻需要有I3.2、I3.3和I3.6、I3.7及I4.4、I4.5這六個輸入點(diǎn),即可實現18個袋(dài)的超低壓和超(chāo)高壓的共(gòng)36個輸入反饋信號。例如:5號(hào)袋發生破裂,當清灰噴(pēn)氣後,壓力降低過(guò)快,壓力表設(shè)定的*低限動作;輸入模塊的輸入點(diǎn)I3.3可(kě)以通過KA5和KL5串聯回路,捕獲到此故障(zhàng)狀態;並用程序(xù)軟件區分出來,由此產生的報警信號可以通過人機界麵顯示。

4、結論

通過對控製係統的簡化措施,筆者成功地設計並製作了(le)袋式除塵器的控製(zhì)應用係統。不僅節省了(le)硬件的開銷,而且提高了係統(tǒng)的工作可靠性和穩定性,取得了明顯的經濟效果。

1、引言

在生產陶瓷地磚的(de)噴霧幹燥塔工序中,傳統的除塵方法是采用旋風除塵器除塵,但是該除塵方(fāng)法的效果不徹底。近年來(lái)由於清潔生產和節能減排(pái)的需要,各企業在此基礎上增加使(shǐ)用了袋式除塵器。旋風除塵(chén)器用作粗濾,袋式除塵器用作細濾,二者雙管齊下。雖然投入增加(jiā)了,但減(jiǎn)少了噴霧幹燥塔對大氣層的粉塵排放(fàng)量,同時能夠使可用粉塵回收再利用,起到了一舉兩得的(de)效果。

2、袋式除塵器工作原理與說明

袋式除塵器(qì)采用滌綸針剌氈濾料作為過濾材料(濾芯),透氣性能強,除塵效(xiào)率高。將其製作成一個個(gè)由金屬(shǔ)骨(gǔ)架包裹的圓柱狀中空的濾氣組件(jiàn)(俗稱布袋),把數個濾氣組件(圖1為三件)裝進一個特製的(de)箱體內,簡稱為氣箱(xiāng)脈衝袋,如圖1所示。而袋式除塵器是(shì)由多個這樣的氣箱脈(mò)衝袋組成。

圖1 氣箱脈衝袋

氣箱脈衝袋除塵器,采(cǎi)用反吹除塵法,不僅能淨化一般的含(hán)塵硫氣(qì)體(tǐ),還能處理入(rù)口濃度達1300g/Nm3的含塵氣體。煙氣中所含的(de)水蒸氣由於其溫度較高,在100℃左右,初呈氣(qì)態;從噴霧塔出來後,溫度(dù)有所降低,冷凝成水滴附在煙氣中的塵粒上,呈現霧狀(zhuàng);進入氣箱脈衝袋除塵器時塵粒即被捕集下來。

除塵清灰工作過程為:以一個袋為例,含塵氣體由進口處直接進(jìn)入氣箱的袋室;由於有負壓風(fēng)機的引力驅動作用,含塵氣體由(yóu)外及裏,自(zì)下而上,克服阻力,穿越濾芯到達上部箱體;粉塵就會被阻擋在濾器組件之外,小的顆粒(lì)被吸附在(zài)濾芯(xīn)的表麵,大(dà)的顆粒直(zhí)接掉到下麵(miàn)的灰鬥中;經過過濾(lǜ)後的含有微塵的氣體在脈衝(chōng)提升(shēng)閥處匯集,之後從出風口(kǒu)排出,此時(shí)便(biàn)是幹淨(jìng)的氣(qì)體(tǐ)。這個工作過(guò)程如圖1中的過(guò)濾(lǜ)狀態所示,過濾狀態(tài)就是對含塵氣體進(jìn)行除塵。當過濾工作達到一定時間(或阻力達到預先設定值),清灰過程開始。其工作過程為(wéi):控製器發出信號,使脈衝提升閥關閉,阻斷排氣;壓縮空氣脈衝閥開啟,以大(dà)於0.5MPa的壓縮空氣經脈衝閥(fá)噴入淨氣室;並迅速(sù)膨脹入(rù)濾袋(dài)內,並產生振動作用,清除(chú)濾袋外側表麵上的粉塵,粉塵掉落到灰鬥,如圖1中的清灰狀態所示。這個動作完成後(大約6~15s),壓縮空氣脈衝閥關閉,提升閥重新打開,該(gāi)箱室的濾袋重新回到(dào)過(guò)濾狀態。

噴霧塔的尾氣中含有大量的粉塵和SO2等廢氣,經過(guò)旋風(fēng)除塵和(hé)布袋除塵(chén)後的煙氣的粉塵(chén)量可降到40mg/m3以下(xià),比之前的8000mg/m3降(jiàng)低了兩個數量級,效果非常明顯。除下來的粉塵都是陶泥粉,可以回收利用。

本文(wén)中袋式除塵器由18個氣箱脈衝袋組成。氣箱脈衝袋需要定期清除濾芯(xīn)表麵的粉塵,防止(zhǐ)堵塞。清灰時采用分箱(袋)清灰的方式,逐箱隔離、輪流進行,逐一按要求(qiú)進行清灰直至(zhì)*後一個箱室清灰完畢,此(cǐ)為一個(gè)清灰周期(qī)。除塵(chén)器的脈衝噴吹寬度和清灰(huī)周期,是由清灰程序控製器自動控製連續進行,從而保證了清灰的效(xiào)果。

3、控製係統設計

在清灰過程中,氣箱脈衝袋的提升脈衝閥和噴(pēn)氣脈衝閥的動作要密切配合。其動作流程是:先關斷提升脈衝(chōng)閥,再打開噴氣脈衝閥;幾秒之後進行壓力檢測;然(rán)後關斷噴氣脈衝閥,*後打開提升脈衝(chōng)閥。係統輸出信號,通過電磁閥來關斷或(huò)開啟這些脈衝閥,控製每個氣(qì)箱脈衝袋的清灰過程。如此眾多的輸出口,筆者通過(guò)陣列的方式,簡化輸出口的數量,通過增加軟件指令的措施來實現輸出口的控製,並且其功能不(bú)會(huì)減少,如圖2所示。

圖2 輸出陣列

在本係統中采用西門子可編程控製器S7—226外帶一個(gè)擴展模塊EM223,其中KA1~KA18是控製1~18號(hào)脈(mò)衝(chōng)提升閥的中(zhōng)繼,KA19~KA36是控製1~18號脈衝噴氣閥的中(zhōng)繼,這些都不可缺(quē)省。這36個中繼如果用36個輸出口來驅(qū)動,勢必繁(fán)多(duō)。由於本文采用輪流清灰的工作特點,因此(cǐ)18個脈衝提升閥任何時候隻有一個(gè)動作,18個脈衝噴氣閥任何(hé)時候也隻有一(yī)個動作,現隻用Q1.0~Q3.3中的18個輸出口,利用陣(zhèn)列即(jí)可實現對36個輸出口的驅動(dòng)。例如:如(rú)果要實現2號噴氣閥KA20動作,隻要程序中同(tóng)時輸出Q1.0和Q3.2就可以了。指令如下:

= Q1.0

= Q3.2

在本係統的設計過程中,考慮(lǜ)到要自動檢測每個袋的工作狀況,特別(bié)是要(yào)檢測布袋是否破損或者(zhě)堵塞,因此需要PLC設(shè)定檢測輸(shū)入口。當布(bù)袋有破損時,在壓縮空氣噴氣數秒之內,壓(yā)力下降太快,用壓力表可檢測出它(tā)的壓力會明顯降低;壓力過低,壓力表輸出(chū)一(yī)個檢(jiǎn)測信號(如KL)給PLC,進行報警並(bìng)指示,以便及時處理。而在壓縮空氣噴氣(qì)數秒之內檢測(cè)壓力過高(gāo),則表示布袋被粉(fěn)塵堵塞,壓力下降太慢,過濾性能(néng)差了,壓力(lì)表也會輸出一個檢測信號(如KH)給PLC,進行報警並指示,以便及(jí)時處理。如此眾多的輸入(rù)接口,須進行簡化(huà)處理。如圖3所示:本設計隻需要有I3.2、I3.3和I3.6、I3.7及I4.4、I4.5這六個輸入點(diǎn),即可實現18個袋(dài)的超低壓和超(chāo)高壓的共(gòng)36個輸入反饋信號。例如:5號(hào)袋發生破裂,當清灰噴(pēn)氣後,壓力降低過(guò)快,壓力表設(shè)定的*低限動作;輸入模塊的輸入點(diǎn)I3.3可(kě)以通過KA5和KL5串聯回路,捕獲到此故障(zhàng)狀態;並用程序(xù)軟件區分出來,由此產生的報警信號可以通過人機界麵顯示。

圖3 輸入陣列

4、結論

通過對控製係統的簡化措施,筆者成功地設計並製作了(le)袋式除塵器的控製(zhì)應用係統。不僅節省了(le)硬件的開銷,而且提高了係統(tǒng)的工作可靠性和穩定性,取得了明顯的經濟效果。