歡迎(yíng)您訪問“合肥市www.17c.com91嫩草環保科技有限公司(sī)”企業官網!

當前位置: 網站(zhàn)首頁 > 新聞動態

聯係我們

公司名稱: 合肥市www.17c.com91嫩草(shèng)環保科技(jì)有(yǒu)限(xiàn)公司

官方網址: www.jiudianzhusu.cn

聯係(xì)電話:150-5515-7685

企業固話:0551-64388109

電子郵箱:Keposhine@163.com

公(gōng)司地址:合肥市(shì)新站區(qū)緯二路北嘉臣科技園科研樓二樓

產品知識

當(dāng)前位置: 網站首頁 > 新聞動態 > 產品知識

常用VOCs治理技術匯總!附優(yōu)缺點對(duì)比以及設備投資、運(yùn)行成本

來源:www.17c.com91嫩草環保 發布(bù)時間:2022-08-24

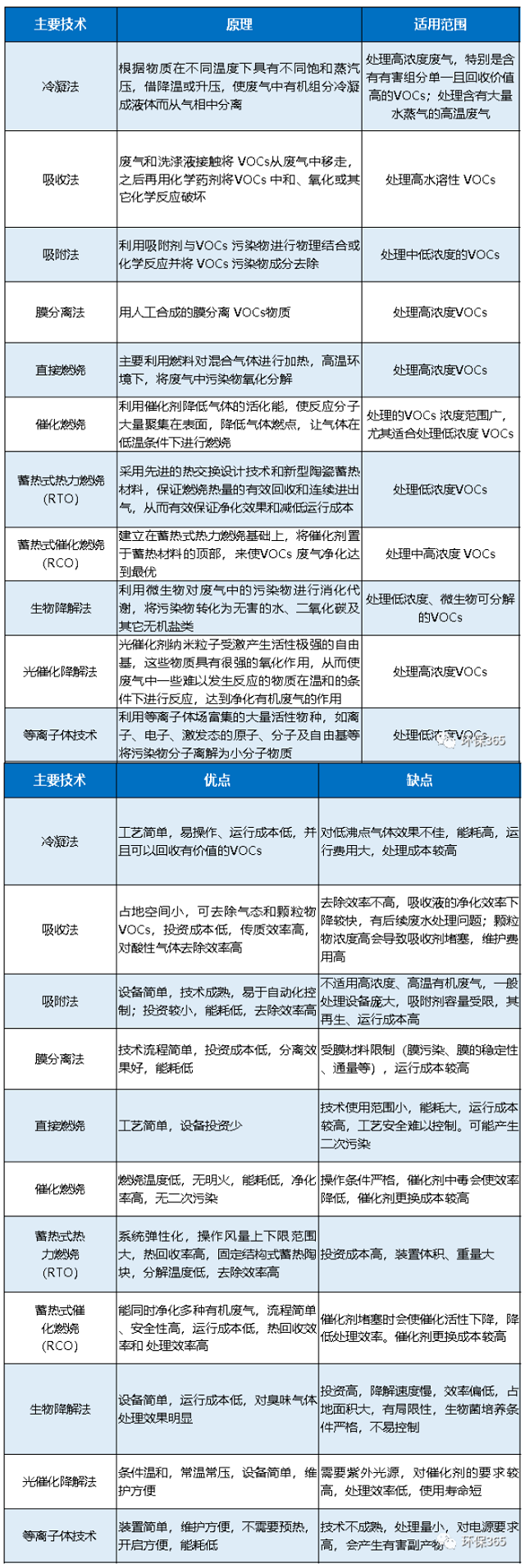

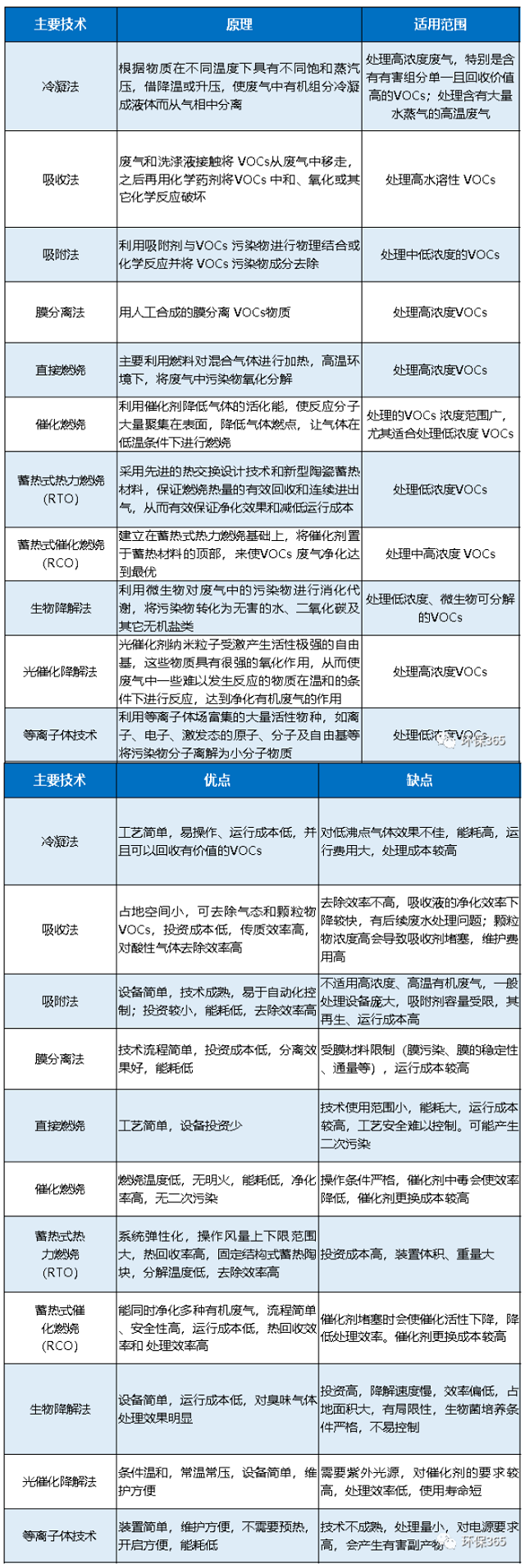

對於VOCs廢氣治理達標排放,企業該如何選用(yòng)末端(duān)治理?這麽多的VOCs治理技術(shù),如何在對應VOCs排放工況選擇合適的技術?下(xià)麵來匯總下目前VOCs治理技術的適(shì)用範圍及相應特點,並對運行成本進行分享。

常(cháng)用 VOCs 末端治理技(jì)術

企業在進(jìn)行技術選(xuǎn)擇時,應結合排放廢氣(qì)的濃度、組分、風量、溫度、濕度、壓力以及生產工況等,合理選擇VOCs末端治理技術。實際應用中,企(qǐ)業一般采(cǎi)用多種技術的組合工藝,提高VOCs治理效率。

企業在進(jìn)行技術選(xuǎn)擇時,應結合排放廢氣(qì)的濃度、組分、風量、溫度、濕度、壓力以及生產工況等,合理選擇VOCs末端治理技術。實際應用中,企(qǐ)業一般采(cǎi)用多種技術的組合工藝,提高VOCs治理效率。

對低濃(nóng)度、大(dà)風量廢氣,宜采用活性炭吸附、沸石(shí)轉輪吸附、減(jiǎn)風增濃等濃縮技術(shù),提高VOCs 濃度後淨化處理;

對高濃度廢氣,優先進行溶(róng)劑回收,難以(yǐ)回收的(de),宜采用高溫(wēn)焚燒、催化燃燒等技術。

油氣(溶劑)回收宜采用冷凝+吸附、吸附+吸收、膜分離+吸附等技術。

水溶性、酸堿 VOCs 廢氣一般選(xuǎn)用多級(jí)化學(xué)吸收等(děng)處理技術(shù),惡臭類廢氣還應進一(yī)步加強除臭(chòu)處理。

低溫等離子、光催化、光氧化技術主要(yào)適用(yòng)於惡臭異味等治理;

生物法主要(yào)適用於低濃度 VOCs 廢氣治理(lǐ)和(hé)惡臭異味治理。

采用一次性活性炭吸附技術(shù)的,應定期更換活性(xìng)炭,廢舊活性炭應再生或處理處置。

幾種典型(xíng) VOCs 組合處理技術介紹

(1)VOCs循環脫附分流回收吸附技術(shù)該技術

采用活(huó)性炭作為(wéi)吸附劑,采用(yòng)惰(duò)性氣(qì)體(tǐ)循環加熱脫附分流冷凝回收的工藝對有機(jī)氣(qì)體進行淨化和回收。回收液通過後續的精製工藝可實現有機物的循環利用。

整個係統由來氣預處理、吸附、循(xún)環加熱脫附、冷凝回收和自動控製等主要部分構成。含VOCs的(de)氣體通(tōng)過預處理後進入吸附段(duàn)吸(xī)附後達標(biāo)排放(fàng),吸附段通常並聯(lián)設置(zhì)有吸附罐並通過(guò)切換閥(fá)控製實現氣體的(de)連續(xù)吸附(fù)操作。吸附到設定程度的吸附罐通過切換閥切換形成再生循環回路。循環回路可通過充入惰性氣體置換係統內氣體的方式減少氣相中的含氧量,從而減少再生過(guò)程中某些(xiē)類型溶劑的氧化副產物的生成。通過循環(huán)風機和(hé)加熱器可形成循環氣流加熱吸附罐進(jìn)行脫附,同時通過分流冷(lěng)凝係統冷(lěng)凝回收溶劑。

目前該技術成熟、穩定,可實現(xiàn)自動化運行。單位投資大致為9-24萬元(yuán)/千(m3/h),回收的有機物(wù)成本700-3000元/t。對有機氣(qì)體成分的淨化回收效率一般大於(yú)90%,也(yě)可達95%以上。適用於石油,化工及製藥工業,塗裝、印刷、塗布,漆包線(xiàn)、金屬及(jí)薄膜除油,食品,煙草,種(zhǒng)子油萃取工業(yè),及其他使用有機(jī)溶劑或(huò)C4-C12 石油烴的工藝過程。

(2)高(gāo)效吸附-脫附-燃(rán)燒 VOCs 治理技術

該技術利用高(gāo)吸附性能的活性碳纖維、顆粒炭、蜂窩炭和耐高溫高濕整體式(shì)分子(zǐ)篩等固體吸附材料對工業廢氣(qì)中的 VOCs 進行(háng)富集(jí),對吸(xī)附飽和的材料進行強化脫(tuō)附工藝處理,脫附出的VOCs 進入高效催化材料床層進(jìn)行催化燃燒或蓄熱催化燃燒(shāo)工藝處理,進而降解 VOCs。

主要(yào)工藝(yì)流程包括預處理、吸(xī)附、脫附(fù)-燃燒三個階段。

①預處理:含 VOCs 廢(fèi)氣在吸附淨化前一般(bān)先經高效纖(xiān)維過濾器或高效幹濕複(fù)合過濾器過濾,對廢氣粉(fěn)塵等進行攔截淨化。

②吸附階段:去除塵雜後的廢氣,經合理布風,使其均勻地通過固(gù)定吸附(fù)床內的(de)吸附材料層過流斷麵,在一(yī)定停(tíng)留時間內,由(yóu)於吸附材料表麵與有機廢氣分子間(jiān)相互作用發(fā)生物理吸附,廢氣中的有機成份吸附在活性炭表麵積,使廢氣得到淨化;實際應用中,淨化(huà)裝置一般設置兩台以上吸(xī)附床,以確保(bǎo)一台處於脫附(fù)再生或備用,保證吸附過(guò)程連續性,不影響實際(jì)生產。

③脫(tuō)附(fù)-燃燒:達到飽和狀態的吸附床應(yīng)停止吸附轉入脫附再生,脫附後(hòu)的廢氣進入燃燒階(jiē)段,即 RTO或(huò) RCO廢氣處理工藝。

催化燃(rán)燒技術(RCO)是(shì)利用催化劑做中間體,使有機氣體在較低的(de)溫(wēn)度下,變成無害的水和二氧化碳氣體(tǐ)。

兩種燃燒技術的去除(chú)率、達標能力是一致的,但也存在一些不同。

總的來說,RTO技術會產生二次汙染,同時存在投資大、運行費用高、風險高等問題。RCO技術(shù)具有明顯優勢。

目前該技術成熟、穩定,可實現自動化運行。設備投資基本上是200~300萬元(以處理風量為50000m3/h),運行費用30~50萬元,主體設備壽命10~15年。VOCs去除效率一(yī)般大於95%,可達98%以上。在(zài)石油、化工、電子、機械、塗裝等行業大風量、低濃度或濃度不穩定的有機廢氣治理中得到應用。

(3)冷(lěng)凝與變壓吸附聯用 VOCs治理技術

該技術采用多級冷(lěng)凝(níng)技(jì)術,使廢氣的有機成分在常(cháng)壓下凝結成液體析出,經淨化後的廢氣進入吸附器進一步吸附富集,同時確(què)保達標排放。吸附飽和後的吸(xī)附劑(活性炭(tàn)、沸石等)等采用負壓脫附(fù)方式再生吸附劑,並將高濃(nóng)度 VOCs 送回前端冷凝裝置。

工藝流程主要包括(kuò)冷凝和吸附兩大單元。冷凝單元一般設置三級冷凝,*級從常溫冷(lěng)凝到3℃、第二級從3℃冷(lěng)凝到-35℃、第三級從-35℃冷凝到(dào)-70℃。第三(sān)級的冷凝餘氣返回*級(jí)前麵的前置換熱器,冷量回用,將進(jìn)入回收處理裝置的含VOCs廢氣預冷,有(yǒu)節能效果。吸附單元(yuán)一般配置吸附罐兩隻和脫(tuō)附真空泵一台,以及(jí)用於切換吸附脫附的電動或氣動閥(fá)門(mén)若幹。真空泵還需要配(pèi)備冷卻係統。

冷凝與吸附聯用技術能夠克服單純冷凝技術在應用過程中(zhōng)能耗大、運行成本高的現象,同時(shí)彌補單純(chún)吸附技術在(zài)應(yīng)用過程中,設備(bèi)體積大、吸附溫升對安全運行有影響(xiǎng)、長期運行(háng)吸附材料易失活等問題。單位投資大(dà)致為0.4-0.8萬/m3,單位小時運(yùn)行成本為0.08-0.2元/m3。淨化效率一般大於98%。主要適用於石油化工、有機化工、油氣儲運等行業。主要(yào)適用於儲油庫、煉油廠、石油化工廠等成品油/化工品裝車油氣回收;液體儲罐呼吸氣 VOCs 治理;油品、化(huà)工品碼(mǎ)頭裝船油氣回收。

(4)沸石轉輪與蓄熱燃燒VOCs治理技術

該技術采用高濃(nóng)縮(suō)倍(bèi)率沸(fèi)石(shí)轉輪設(shè)備將廢氣濃度濃縮 5-20倍,富集的廢氣進入燃燒爐或催化爐(RTO/RCO)進行燃燒處理,VOCs 被徹底分(fèn)解成 CO2 和 H2O。同時反應後的高溫(wēn)煙氣進入特殊結構的陶瓷蓄熱體,80-95%以(yǐ)上的熱量被蓄熱體吸收,使得出口氣體溫度降至接近進口溫度。不(bú)同蓄熱體通過切換閥或者旋(xuán)轉裝置隨時間進行轉換,分別進行吸(xī)熱和放熱,對(duì)係統熱量進行有效回收和利用。

工藝流程主要(yào)由沸石轉輪濃(nóng)縮(吸附區域、脫附區域、冷(lěng)卻區域)、脫(tuō)附(fù)係(xì)統、蓄熱式(shì)燃燒係統(RTO爐體、陶瓷蓄(xù)熱體、燃燒係(xì)統(tǒng)等)及控製係統等部分組成。

①吸附脫附:沸石分子篩轉輪分為吸附(fù)區、脫附區和冷卻區三(sān)個功能區域(yù),沸石分子篩轉輪吸附濃縮係統利用吸附-脫附-冷卻這一連(lián)續性過程,對VOCs廢氣進(jìn)行吸附濃縮。*先,廢氣進入沸石分子篩轉輪的吸(xī)附區,VOCs被沸石分子篩吸附除去,被淨化後排出。吸(xī)附在分(fèn)子篩轉(zhuǎn)輪中的(de)VOCs,在脫附區經(jīng)過(guò)約200℃小風量的熱(rè)風處理(lǐ)而(ér)被脫附、濃縮。再生後的(de)沸石分子(zǐ)篩轉輪在冷(lěng)卻區被冷卻,如(rú)此反複。

②蓄熱式燃燒:脫附後的高濃度小風量(liàng)廢氣進入蓄熱式(shì)燃燒(shāo)處理係統(tǒng),*先進入蓄熱室 A 的陶瓷介質層,陶瓷釋放熱量,溫度降低,而有機廢氣吸收熱量(liàng),溫度升高(gāo),廢氣離開蓄熱室後以較(jiào)高的溫(wēn)度(dù)進入(rù)氧(yǎng)化室(shì)。在氧化室中,有(yǒu)機廢氣由燃燒器加熱升溫至設定的氧化(huà)溫度800℃以上,使其中的(de)VOCs分(fèn)解(jiě)成二氧化碳和水後排放。

③廢氣流經蓄熱室A升溫後進入氧化室氧化,淨化後的(de)高溫氣體離(lí)開氧化室,進入蓄熱(rè)室B,釋放熱(rè)量,降溫排出,而蓄熱(rè)室B吸收大量熱量後升溫,同時清掃蓄(xù)熱室(shì)C。循環完成後,進氣與出氣閥門(mén)進行一次切換,進入下一個循環,廢氣由蓄熱室B進入,蓄熱(rè)室C排出,清掃蓄熱室A。如此交(jiāo)替。由於廢氣已在蓄熱室內預熱,燃料(liào)耗量大為減少,運行成本大大降低。

目前技術(shù)成熟、穩定,可實現自動化運行。單位投資大致為9-24萬元/千(m3/h),回(huí)收的有機物成本700-3000元/t。熱(rè)回收效率(lǜ)可達(dá)90-95%,處理效率可達95-99%。主要適(shì)用於有機化工、石(shí)油化工、塗裝、印刷等(děng)行(háng)業及大風量低(dī)濃度行業。

(5)低濃度多組分工業廢氣生物淨化技術

該技術利用高效複合功能菌劑與擴培技(jì)術,強化廢氣生(shēng)物淨(jìng)化的反應過程,針對(duì)不同類型廢氣應用新型的生物淨化工藝,強化廢氣生物淨(jìng)化的傳(chuán)質過程,裝填具有高比表麵積和生(shēng)物固著(zhe)力的生物填料,解決微生物附著難、係統運行不穩(wěn)定(dìng)的問題。

工藝(yì)流程以生物氧化(huà)為主、化學吸(xī)收(shōu)為輔,主要通過生(shēng)物處理去除廢氣(qì)中(zhōng)的絕大(dà)部分(fèn)汙染物(wù),化學吸收單元則可在進(jìn)氣濃度發生異常時,為係統的穩(wěn)定達標排放(fàng)提供進一步保(bǎo)證(zhèng)。主體(tǐ)技(jì)術生物滴濾(lǜ)箱由濾床、營養液循環噴淋係統、參數控製係統等組成。廢氣進入生物箱體後,通過附著在填料上的微(wēi)生物的代謝(xiè)作用,廢氣中的汙染物被降解為簡單的無機物。其中,VOCs分解為(wéi)CO2、H2O以及其他(tā)簡單的無(wú)機物;含(hán)氮汙染物中的氮元素(sù)轉化為硝酸(suān)鹽或氮氣;含硫惡臭汙(wū)染(rǎn)物中的硫元素轉化為(wéi)硫酸鹽。

此項(xiàng)技術適用範圍(wéi)廣,適用於低濃度多組分工業廢氣排放控製,與傳統生物技術相比,拓寬了生物處理(lǐ)法的應用範圍。運行管理方(fāng)便,二次汙染少。工程主體設備投資約為250萬元,年運行費用約35萬(wàn)元。VOCs的去除(chú)率可達80-90%,對H2S的去除率(lǜ)可達(dá)95%以上。主要用於低濃度多組分工業廢氣的處(chù)理。

常(cháng)用 VOCs 末端治理技(jì)術

對低濃(nóng)度、大(dà)風量廢氣,宜采用活性炭吸附、沸石(shí)轉輪吸附、減(jiǎn)風增濃等濃縮技術(shù),提高VOCs 濃度後淨化處理;

對高濃度廢氣,優先進行溶(róng)劑回收,難以(yǐ)回收的(de),宜采用高溫(wēn)焚燒、催化燃燒等技術。

油氣(溶劑)回收宜采用冷凝+吸附、吸附+吸收、膜分離+吸附等技術。

水溶性、酸堿 VOCs 廢氣一般選(xuǎn)用多級(jí)化學(xué)吸收等(děng)處理技術(shù),惡臭類廢氣還應進一(yī)步加強除臭(chòu)處理。

低溫等離子、光催化、光氧化技術主要(yào)適用(yòng)於惡臭異味等治理;

生物法主要(yào)適用於低濃度 VOCs 廢氣治理(lǐ)和(hé)惡臭異味治理。

采用一次性活性炭吸附技術(shù)的,應定期更換活性(xìng)炭,廢舊活性炭應再生或處理處置。

幾種典型(xíng) VOCs 組合處理技術介紹

(1)VOCs循環脫附分流回收吸附技術(shù)該技術

采用活(huó)性炭作為(wéi)吸附劑,采用(yòng)惰(duò)性氣(qì)體(tǐ)循環加熱脫附分流冷凝回收的工藝對有機(jī)氣(qì)體進行淨化和回收。回收液通過後續的精製工藝可實現有機物的循環利用。

整個係統由來氣預處理、吸附、循(xún)環加熱脫附、冷凝回收和自動控製等主要部分構成。含VOCs的(de)氣體通(tōng)過預處理後進入吸附段(duàn)吸(xī)附後達標(biāo)排放(fàng),吸附段通常並聯(lián)設置(zhì)有吸附罐並通過(guò)切換閥(fá)控製實現氣體的(de)連續(xù)吸附(fù)操作。吸附到設定程度的吸附罐通過切換閥切換形成再生循環回路。循環回路可通過充入惰性氣體置換係統內氣體的方式減少氣相中的含氧量,從而減少再生過(guò)程中某些(xiē)類型溶劑的氧化副產物的生成。通過循環(huán)風機和(hé)加熱器可形成循環氣流加熱吸附罐進(jìn)行脫附,同時通過分流冷(lěng)凝係統冷(lěng)凝回收溶劑。

目前該技術成熟、穩定,可實現(xiàn)自動化運行。單位投資大致為9-24萬元(yuán)/千(m3/h),回收的有機物(wù)成本700-3000元/t。對有機氣(qì)體成分的淨化回收效率一般大於(yú)90%,也(yě)可達95%以上。適用於石油,化工及製藥工業,塗裝、印刷、塗布,漆包線(xiàn)、金屬及(jí)薄膜除油,食品,煙草,種(zhǒng)子油萃取工業(yè),及其他使用有機(jī)溶劑或(huò)C4-C12 石油烴的工藝過程。

(2)高(gāo)效吸附-脫附-燃(rán)燒 VOCs 治理技術

該技術利用高(gāo)吸附性能的活性碳纖維、顆粒炭、蜂窩炭和耐高溫高濕整體式(shì)分子(zǐ)篩等固體吸附材料對工業廢氣(qì)中的 VOCs 進行(háng)富集(jí),對吸(xī)附飽和的材料進行強化脫(tuō)附工藝處理,脫附出的VOCs 進入高效催化材料床層進(jìn)行催化燃燒或蓄熱催化燃燒(shāo)工藝處理,進而降解 VOCs。

主要(yào)工藝(yì)流程包括預處理、吸(xī)附、脫附(fù)-燃燒三個階段。

①預處理:含 VOCs 廢(fèi)氣在吸附淨化前一般(bān)先經高效纖(xiān)維過濾器或高效幹濕複(fù)合過濾器過濾,對廢氣粉(fěn)塵等進行攔截淨化。

②吸附階段:去除塵雜後的廢氣,經合理布風,使其均勻地通過固(gù)定吸附(fù)床內的(de)吸附材料層過流斷麵,在一(yī)定停(tíng)留時間內,由(yóu)於吸附材料表麵與有機廢氣分子間(jiān)相互作用發(fā)生物理吸附,廢氣中的有機成份吸附在活性炭表麵積,使廢氣得到淨化;實際應用中,淨化(huà)裝置一般設置兩台以上吸(xī)附床,以確保(bǎo)一台處於脫附(fù)再生或備用,保證吸附過(guò)程連續性,不影響實際(jì)生產。

③脫(tuō)附(fù)-燃燒:達到飽和狀態的吸附床應(yīng)停止吸附轉入脫附再生,脫附後(hòu)的廢氣進入燃燒階(jiē)段,即 RTO或(huò) RCO廢氣處理工藝。

催化燃(rán)燒技術(RCO)是(shì)利用催化劑做中間體,使有機氣體在較低的(de)溫(wēn)度下,變成無害的水和二氧化碳氣體(tǐ)。

兩種燃燒技術的去除(chú)率、達標能力是一致的,但也存在一些不同。

總的來說,RTO技術會產生二次汙染,同時存在投資大、運行費用高、風險高等問題。RCO技術(shù)具有明顯優勢。

目前該技術成熟、穩定,可實現自動化運行。設備投資基本上是200~300萬元(以處理風量為50000m3/h),運行費用30~50萬元,主體設備壽命10~15年。VOCs去除效率一(yī)般大於95%,可達98%以上。在(zài)石油、化工、電子、機械、塗裝等行業大風量、低濃度或濃度不穩定的有機廢氣治理中得到應用。

(3)冷(lěng)凝與變壓吸附聯用 VOCs治理技術

該技術采用多級冷(lěng)凝(níng)技(jì)術,使廢氣的有機成分在常(cháng)壓下凝結成液體析出,經淨化後的廢氣進入吸附器進一步吸附富集,同時確(què)保達標排放。吸附飽和後的吸(xī)附劑(活性炭(tàn)、沸石等)等采用負壓脫附(fù)方式再生吸附劑,並將高濃(nóng)度 VOCs 送回前端冷凝裝置。

工藝流程主要包括(kuò)冷凝和吸附兩大單元。冷凝單元一般設置三級冷凝,*級從常溫冷(lěng)凝到3℃、第二級從3℃冷(lěng)凝到-35℃、第三級從-35℃冷凝到(dào)-70℃。第三(sān)級的冷凝餘氣返回*級(jí)前麵的前置換熱器,冷量回用,將進(jìn)入回收處理裝置的含VOCs廢氣預冷,有(yǒu)節能效果。吸附單元(yuán)一般配置吸附罐兩隻和脫(tuō)附真空泵一台,以及(jí)用於切換吸附脫附的電動或氣動閥(fá)門(mén)若幹。真空泵還需要配(pèi)備冷卻係統。

冷凝與吸附聯用技術能夠克服單純冷凝技術在應用過程中(zhōng)能耗大、運行成本高的現象,同時(shí)彌補單純(chún)吸附技術在(zài)應(yīng)用過程中,設備(bèi)體積大、吸附溫升對安全運行有影響(xiǎng)、長期運行(háng)吸附材料易失活等問題。單位投資大(dà)致為0.4-0.8萬/m3,單位小時運(yùn)行成本為0.08-0.2元/m3。淨化效率一般大於98%。主要適用於石油化工、有機化工、油氣儲運等行業。主要(yào)適用於儲油庫、煉油廠、石油化工廠等成品油/化工品裝車油氣回收;液體儲罐呼吸氣 VOCs 治理;油品、化(huà)工品碼(mǎ)頭裝船油氣回收。

(4)沸石轉輪與蓄熱燃燒VOCs治理技術

該技術采用高濃(nóng)縮(suō)倍(bèi)率沸(fèi)石(shí)轉輪設(shè)備將廢氣濃度濃縮 5-20倍,富集的廢氣進入燃燒爐或催化爐(RTO/RCO)進行燃燒處理,VOCs 被徹底分(fèn)解成 CO2 和 H2O。同時反應後的高溫(wēn)煙氣進入特殊結構的陶瓷蓄熱體,80-95%以(yǐ)上的熱量被蓄熱體吸收,使得出口氣體溫度降至接近進口溫度。不(bú)同蓄熱體通過切換閥或者旋(xuán)轉裝置隨時間進行轉換,分別進行吸(xī)熱和放熱,對(duì)係統熱量進行有效回收和利用。

工藝流程主要(yào)由沸石轉輪濃(nóng)縮(吸附區域、脫附區域、冷(lěng)卻區域)、脫(tuō)附(fù)係(xì)統、蓄熱式(shì)燃燒係統(RTO爐體、陶瓷蓄(xù)熱體、燃燒係(xì)統(tǒng)等)及控製係統等部分組成。

①吸附脫附:沸石分子篩轉輪分為吸附(fù)區、脫附區和冷卻區三(sān)個功能區域(yù),沸石分子篩轉輪吸附濃縮係統利用吸附-脫附-冷卻這一連(lián)續性過程,對VOCs廢氣進(jìn)行吸附濃縮。*先,廢氣進入沸石分子篩轉輪的吸(xī)附區,VOCs被沸石分子篩吸附除去,被淨化後排出。吸(xī)附在分(fèn)子篩轉(zhuǎn)輪中的(de)VOCs,在脫附區經(jīng)過(guò)約200℃小風量的熱(rè)風處理(lǐ)而(ér)被脫附、濃縮。再生後的(de)沸石分子(zǐ)篩轉輪在冷(lěng)卻區被冷卻,如(rú)此反複。

②蓄熱式燃燒:脫附後的高濃度小風量(liàng)廢氣進入蓄熱式(shì)燃燒(shāo)處理係統(tǒng),*先進入蓄熱室 A 的陶瓷介質層,陶瓷釋放熱量,溫度降低,而有機廢氣吸收熱量(liàng),溫度升高(gāo),廢氣離開蓄熱室後以較(jiào)高的溫(wēn)度(dù)進入(rù)氧(yǎng)化室(shì)。在氧化室中,有(yǒu)機廢氣由燃燒器加熱升溫至設定的氧化(huà)溫度800℃以上,使其中的(de)VOCs分(fèn)解(jiě)成二氧化碳和水後排放。

③廢氣流經蓄熱室A升溫後進入氧化室氧化,淨化後的(de)高溫氣體離(lí)開氧化室,進入蓄熱(rè)室B,釋放熱(rè)量,降溫排出,而蓄熱(rè)室B吸收大量熱量後升溫,同時清掃蓄(xù)熱室(shì)C。循環完成後,進氣與出氣閥門(mén)進行一次切換,進入下一個循環,廢氣由蓄熱室B進入,蓄熱(rè)室C排出,清掃蓄熱室A。如此交(jiāo)替。由於廢氣已在蓄熱室內預熱,燃料(liào)耗量大為減少,運行成本大大降低。

目前技術(shù)成熟、穩定,可實現自動化運行。單位投資大致為9-24萬元/千(m3/h),回(huí)收的有機物成本700-3000元/t。熱(rè)回收效率(lǜ)可達(dá)90-95%,處理效率可達95-99%。主要適(shì)用於有機化工、石(shí)油化工、塗裝、印刷等(děng)行(háng)業及大風量低(dī)濃度行業。

(5)低濃度多組分工業廢氣生物淨化技術

該技術利用高效複合功能菌劑與擴培技(jì)術,強化廢氣生(shēng)物淨(jìng)化的反應過程,針對(duì)不同類型廢氣應用新型的生物淨化工藝,強化廢氣生物淨(jìng)化的傳(chuán)質過程,裝填具有高比表麵積和生(shēng)物固著(zhe)力的生物填料,解決微生物附著難、係統運行不穩(wěn)定(dìng)的問題。

工藝(yì)流程以生物氧化(huà)為主、化學吸(xī)收(shōu)為輔,主要通過生(shēng)物處理去除廢氣(qì)中(zhōng)的絕大(dà)部分(fèn)汙染物(wù),化學吸收單元則可在進(jìn)氣濃度發生異常時,為係統的穩(wěn)定達標排放(fàng)提供進一步保(bǎo)證(zhèng)。主體(tǐ)技(jì)術生物滴濾(lǜ)箱由濾床、營養液循環噴淋係統、參數控製係統等組成。廢氣進入生物箱體後,通過附著在填料上的微(wēi)生物的代謝(xiè)作用,廢氣中的汙染物被降解為簡單的無機物。其中,VOCs分解為(wéi)CO2、H2O以及其他(tā)簡單的無(wú)機物;含(hán)氮汙染物中的氮元素(sù)轉化為硝酸(suān)鹽或氮氣;含硫惡臭汙(wū)染(rǎn)物中的硫元素轉化為(wéi)硫酸鹽。

此項(xiàng)技術適用範圍(wéi)廣,適用於低濃度多組分工業廢氣排放控製,與傳統生物技術相比,拓寬了生物處理(lǐ)法的應用範圍。運行管理方(fāng)便,二次汙染少。工程主體設備投資約為250萬元,年運行費用約35萬(wàn)元。VOCs的去除(chú)率可達80-90%,對H2S的去除率(lǜ)可達(dá)95%以上。主要用於低濃度多組分工業廢氣的處(chù)理。